汽车制造业在追求高效、精密生产的同时,其机械加工环节不可避免地产生大量特性复杂的废水。深入理解这些废水的来源、污染物组分及其特性,是制定有效处理方案的前提和基础。

一、主要废水来源

汽车行业机械加工废水主要源于以下工序:

金属切削与磨削加工:发动机缸体、变速箱壳体、曲轴、连杆等关键零部件在车削、铣削、钻孔、磨削等过程中,为冷却刀具和工件、润滑加工区域、冲洗金属屑,会使用大量的冷却液。这些冷却液(包括乳化液、半合成切削液、全合成切削液)在使用过程中混入金属屑、砂轮粉末、润滑油等,最终老化失效形成高浓度有机废水。

零部件清洗:加工完成的零部件表面附着有油污、金属微粒、切削液残留物等,需要通过清洗工序去除。清洗过程通常使用含有表面活性剂、碱性物质或有机溶剂的清洗剂,产生相应的清洗废水和脱脂废水。

表面处理(涂装前处理):为提高涂层附着力和耐腐蚀性,部分零部件在涂装前需进行脱脂、酸洗、磷化、钝化等表面处理。这些工序产生含有酸碱、磷酸盐、表面活性剂、重金属离子(如Zn²⁺、Ni²⁺)的废水。

冲压、焊接等辅助工序:冲压件成型过程可能使用拉伸油,焊接工序冷却等可能产生少量含油废水和悬浮物废水。

设备维护:机床设备的润滑系统、液压系统可能发生泄漏,或在设备清洗维护过程中产生含油废水。

二、核心污染物分析

汽车行业机械加工废水中污染物的种类繁多,其主要成分和浓度因加工材料、工艺、所用化学品等因素而异。核心污染物通常包括:

油类物质:以浮油、分散油和乳化油(主要为矿物油、合成酯类油等)形态存在,是机械加工废水最典型、含量最高的污染物之一。乳化油因表面活性剂的作用,在水中形成稳定乳浊液,破乳难度大。浓度可从几百到数万mg/L不等。

表面活性剂:来源于切削液、清洗剂中的乳化剂、分散剂、清洗助剂等。它们不仅导致废水COD浓度高,还增加了乳化油的稳定性,给后续处理带来挑战。

悬浮物 (SS):主要包括金属碎屑、磨料颗粒、管道锈蚀物及混凝处理产生的细小颗粒等。浓度变化范围大,从几十到数千mg/L。

化学需氧量 (COD) 与生化需氧量 (BOD): 废水中含有大量有机物,如矿物油、合成油、表面活性剂、醇类、有机酸、防锈剂、杀菌剂等,导致COD浓度通常较高(几百至数万mg/L)。由于许多有机物(特别是合成油和部分添加剂)难以降解,BOD/COD比值通常较低(例如 <0.3),表明其可生化性较差。

重金属离子:主要来自零部件材质(如铜、锌、镍、铬等合金元素少量溶出)和特定工艺,尤其是磷化处理过程中会引入锌离子 (Zn²⁺)、镍离子 (Ni²⁺)、锰离子 (Mn²⁺)等。这类污染物毒性大,排放标准严格。

磷酸盐: 主要来自磷化工艺废水,是水体富营养化的重要诱因。

其他有机物与无机盐: 还可能包含防锈剂(如亚硝酸盐、有机胺类)、pH调节剂、络合剂、杀菌剂(如甲醛、酚类)及其降解产物,以及各类无机盐类(氯化物、硫酸盐等),进一步增加了废水的复杂性。

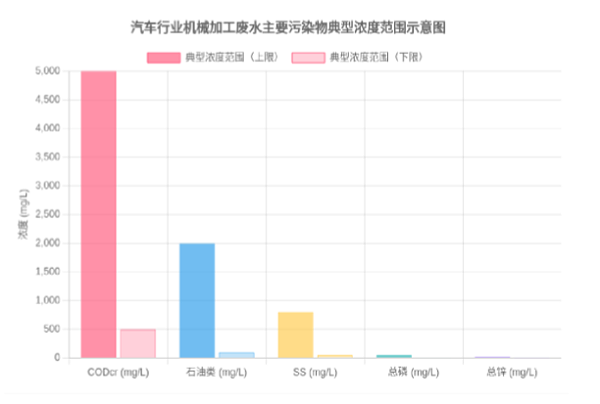

图表说明:上图展示了汽车行业机械加工废水中几种关键污染物的典型浓度范围。实际浓度因生产工艺、原辅材料和管理水平等因素而有较大差异。

在满足环保排放标准的前提下,企业对处理成本的控制以及水资源、有价物质(如废油、金属)的回收利用需求日益增加,这对工艺选择和系统优化提出了更高要求。

这些挑战共同决定了汽车行业机械加工废水处理必须采用“分质预处理 + 组合工艺深度处理 + 资源化利用”的系统性策略,才能实现稳定达标和经济高效的目标。

格林环保 | 25年专注水处理技术创新,是湖北省高新技术企业,通过 ISO 14001/45001双认证,拥有专利技术68项。如果您有污水处理需求或技术疑问,欢迎随时联系格林环保。