在精密制造的脉搏中,切削液如同机床的“血液”,其洁净度直接关乎生产品质与成本。然而,伴随循环使用产生的固体杂质与含固率攀升,已成为困扰工业企业的环保痛点。传统依赖化学药剂的处理方式,不仅成本高昂、存在二次污染风险,更难以应对产品迭代带来的废水成分复杂化、水量波动大等新挑战。

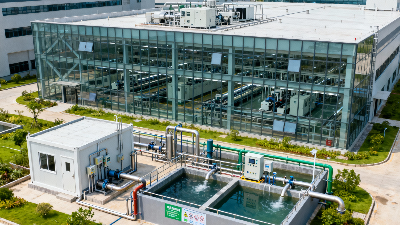

武汉格林环保基于某电子设备制造龙头企业的污水站新建项目,以一项创新技术方案成功破局,为工业废水治理提供了全新范本。

一、核心理念:从“成本中心”到“资源循环”的升维

本项目旨在通过纯物理方式,高效去除切削液中的固体杂质,实现其循环再生。其挑战在于:处理规模达每日1000立方米,改造后需满足每小时100立方米的循环水量,且除渣率需稳定达到50%,日均除渣量约70公斤。

这一目标的背后,是工业废水治理理念的深层演进——从被动的“末端处理”转向主动的“过程控制”与“资源回用”。格林环保通过深度调研发现,随着企业产能扩张与产品精度提升,切削液废水已从单一的油污混合物,转变为含金属碎屑、合成聚合物等的复杂体系,水量也因生产节奏加快而激增30%以上。传统的“化学絮凝+沉淀”工艺已力不从心,高效、低碳、无二次污染的物理处理技术成为必然选择。

二、技术路径:“碳化硅膜+离心机”攻克物理处理效率瓶颈

针对客户“禁用化学药剂、依赖物理处理”的严苛要求,格林环保定制了“碳化硅膜精密过滤+离心机高效除渣”的集成工艺。

碳化硅膜:凭借其耐高温、耐腐蚀、通量衰减慢的优异特性,可精准拦截1微米以上的固体颗粒,从根本上解决了传统膜材料易污染、寿命短的行业痛点。

离心机:利用高倍重力场实现重相杂质的高效分离,最终达成“深度除渣”与“液相回用”的双重目标。

运行数据证实,该工艺使切削液循环利用率提升至85%,全过程无化学污泥产生,每年为客户减少危废处置成本超过百万元。

三、低碳逻辑:从“治理废物”到“预见未废”的智慧

更值得关注的是,该项目在“低碳”维度上树立了工业污水处理的新标杆。碳化硅膜长达5年以上的使用寿命,大幅减少了材料更换频次;离心机采用变频控制,可灵活匹配生产节奏,使系统整体能耗较传统工艺降低27%。

通过技术革新,将“治理废物”前置为“预见并避免废物的产生”,从源头削减污染,实现资源的最大化回收。

四、结语:以技术进化,驱动工业绿色未来

在“双碳”目标与制造业高端化转型的双重驱动下,工业废水处理正步入“高效、低碳、资源化”的深水区。武汉格林环保以“碳化硅膜+离心机”等创新技术为利器,不仅为解决切削液废水难题提供了可复制的成功方案,更着眼于构建企业面向未来的长期绿色竞争力。

如需获取切削液废水处理及资源化定制方案,请随时联系我们。格林环保|25年专注水处理技术创新,是湖北省高新技术企业,通过ISO14001/45001双认证,拥有专利技术68项。

咨询热线

027-84621770