随着铝型材、铝合金零部件、新能源汽车配件等产业的快速发展,铝制品加工企业数量持续增长。在挤压、轧制、表面处理、机加工等环节中,清洗工序是必不可少的一环,但同时也产生了大量成分复杂的工业废水。许多企业误以为“只是洗个铝件,废水应该不难处理”,实则不然。若处理不当,极易引发COD、石油类、氟化物、重金属等超标风险。

本文将系统解析铝制品清洗废水的来源、水质特点及主流处理工艺,为环保管理者提供科学、高效的治理方案。

一、铝制品清洗废水来源与水质特点:成分复杂,不可轻视

铝制品生产过程中的清洗废水主要来源于以下几个环节:

1. 脱脂清洗废水

- 来源:去除铝材表面的冲压油、切削液、润滑油等有机油污。

- 特点:含动植物油或矿物油,COD高(500–3000 mg/L),乳化严重,易起泡。

2. 碱蚀与中和废水

- 来源:使用氢氧化钠溶液去除氧化膜或进行表面粗化处理。

- 特点:pH高达12–14,含铝离子(Al³⁺)、氟化物(如使用含氟添加剂),易生成氢氧化铝胶体,影响沉淀效果。

3. 酸洗与出光废水

- 来源:用硝酸、硫酸或磷酸进行表面光亮处理。

- 特点:pH低(1–3),含金属离子(Al、Cu、Zn等)、硝酸盐或磷酸盐,腐蚀性强。

4. 纯水冲洗废水

- 来源:多级漂洗产生的末端废水。

- 特点:水量大、污染物浓度较低,但含微量金属离子和表面活性剂,需集中处理。

综合水质特征:

- pH波动大:从强酸到强碱,需中和调节

- 含油类物质:乳化油难破乳,影响生化系统

- 含金属离子:铝、铜、锌等可能超标(尤其酸洗废水)

- 含氟化物:部分工艺使用氟化物助剂,需专项处理

- SS较高:含铝粉、磨料颗粒等悬浮物

> 结论:铝制品清洗废水虽不属于高毒性废水,但成分复杂、水质波动大,若不分类收集、科学处理,极易导致系统运行不稳定、出水超标。

二、铝制品清洗废水主流处理工艺及技术优势

针对其多源、多相、多污染物的特点,推荐采用“分类收集 + 分质处理 + 组合工艺”的治理思路,实现高效、低成本运行。

1. 预处理工艺:关键第一步

- 隔油池 + 气浮(DAF)

- 有效去除浮油和乳化油,降低COD和SS,是含油废水处理的核心单元。

- 可配合破乳剂(如FeCl₃、PAC)提升除油效率。

- pH中和与混凝沉淀

- 调节pH至6–9,投加PAC、PAM,使铝离子生成Al(OH)₃沉淀,同步去除氟化物(可加钙盐生成CaF₂)。

- 沉淀后出水SS显著降低,为后续处理创造条件。

2. 生化处理工艺:降解残余有机物

- 水解酸化 + A/O工艺

- 适用于COD > 500 mg/L的废水,提高可生化性,同步去除COD与氨氮。

- 运行稳定,抗冲击负荷能力强。

- SBR或MBR

- SBR适合间歇排放企业;MBR出水水质好,可用于回用。

3. 深度处理工艺:保障出水达标

- 过滤(石英砂/活性炭):去除残余悬浮物,提升出水透明度。

- 离子交换或RO:用于中水回用系统,实现水资源循环利用。

> 案例实证:湖北某铝型材企业采用“分类收集 + 气浮 + 中和沉淀 + A/O”工艺,成功将综合废水COD从2800 mg/L降至80 mg/L以下,石油类<5 mg/L,氟化物<8 mg/L,系统稳定运行三年无超标。

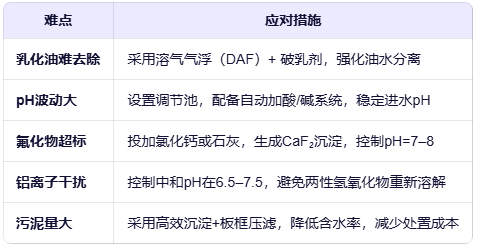

三、处理难点与应对策略

四、总结:分类治理,精准施策,筑牢环保防线

铝制品清洗废水看似“普通”,实则暗藏超标风险。企业必须摒弃“混排混处理”的粗放模式,推行源头分类、预处理强化、生化保障、智能监控的系统化治理策略。通过科学的工艺选择与精细化管理,不仅能确保稳定达标排放,还能降低药耗、减少污泥、提升水资源利用率,为企业可持续发展保驾护航。

格林环保|25年专注水处理技术创新,是湖北省高新技术企业,通过ISO14001/45001双认证,拥有专利技术68项。如果您有污水处理需求或技术疑问,欢迎随时联系格林环保。

咨询热线

027-84621770