近日,隆达铝业智能化改造示范项目——10万吨新型汽车轻量化铝合金材料项目(二期) 正式进入投产阶段。该项目聚焦新能源汽车高端材料研发与产业化,建设现代化厂房及智能化生产线,瞄准年产5万吨高端铝材、新增年产值10亿元的目标,显著提升企业在高端产品研发验证、产能利用率和供应链保障方面的能力。

随着新能源汽车、轨道交通、航空航天等领域对高强度、轻量化铝合金材料需求激增,国内铝加工行业正加速向“高精度、高性能、智能化”转型。然而,在这场产业升级的背后,一个被忽视的环境压力正在加剧:铝制品生产过程中的废水成分更复杂、处理难度更高、环保标准更严。

作为长期服务有色金属行业的环保技术企业,武汉格林环保发现:生产线越先进,产品越高端,产生的废水反而越“难啃”。传统处理工艺已难以满足当前排放要求,亟需系统性升级。

一、高端铝加工废水,到底“难”在哪里?

与传统铝型材加工相比,新能源汽车用高端铝合金材料在合金配比、表面处理、成型工艺等方面要求更高,导致废水特性发生显著变化:

1. 含氟废水浓度高、波动大- 来源:铝合金熔铸保护剂(氟化物)、轧制冷却液、表面清洗等工序。- 特点:F⁻浓度可达800–2000 mg/L,且随合金种类和工艺调整频繁波动,传统石灰沉淀法难以稳定达标(<10 mg/L)。

2. 含油乳化液难破乳- 来源:冷轧、拉伸、切削等工序使用乳化液作为润滑冷却剂。- 特点:油水乳化程度高,COD高(可达5000 mg/L以上),悬浮物多,传统气浮或混凝效果差,易造成膜污染。

3. 重金属种类多,部分为一类污染物- 来源:合金添加剂(如Cr、Ni、Cu、Zn)在酸洗、碱蚀、阳极氧化等过程中溶出。- 风险:铬(尤其是六价铬)、镍等属《污水综合排放标准》中严格管控的“一类污染物”,必须在车间源头单独处理。

4. 高盐废水带来“近零排放”压力- 来源:反渗透浓水、清洗废水蒸发浓缩液。- 难点:TDS高达2–3万mg/L,含Cl⁻、SO₄²⁻、Na⁺等,直接排放易造成土壤盐碱化,需通过蒸发结晶实现分盐资源化,但能耗高、运行不稳定。

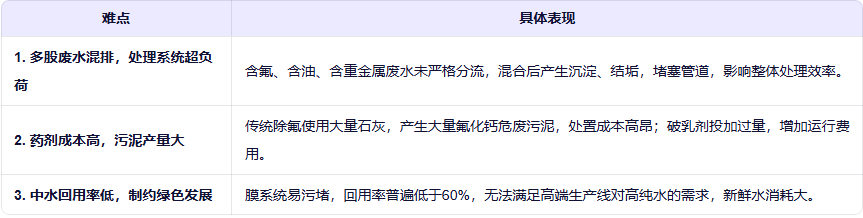

二、当前铝加工废水处理的三大核心难点

三、破局之道:从“末端治理”到“系统优化+资源化”

面对高端铝加工废水的新挑战,环保治理必须同步升级。武汉格林环保结合多年工程经验,提出三大应对策略:

1. 源头分质,精准治理- 建立独立管网系统,实现含氟、含油、含重金属、酸碱废水四类分流;- 含氟废水采用“高效沉淀+过滤”或“电絮凝+膜处理”组合工艺,确保F⁻稳定达标;- 含油废水通过“破乳+气浮+超滤”预处理,去除乳化油和悬浮物。

2. 强化中水回用,迈向近零排放- 采用“UF+RO”双膜工艺,产水回用于冷却、清洗等环节,回用率可达85%以上;- 浓水经“纳滤分盐+MVR蒸发结晶”,提取工业级氯化钠和硫酸钠,实现资源化利用,减少危废排放。

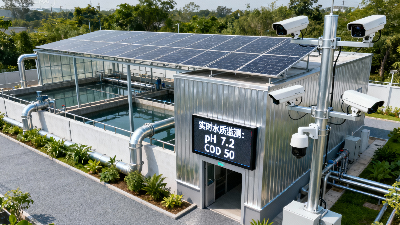

3. 智慧运维,降本增效- 引入AI控制系统,实时监测水质、自动调节加药量,减少药剂浪费;- 搭建远程监控平台,实现设备运行状态预警、故障诊断,降低人工运维成本。

四、结语:高端铝材要“轻”,环保负担不能“重”。

隆达铝业的智能化转型,不仅提升了我国在新能源汽车材料领域的自主保障能力,也为行业树立了绿色发展的新标杆。但真正的“高端制造”,不仅体现在产品性能上,更体现在对环境责任的担当。

污水处理系统必须与先进生产线“同频共振”,才能支撑企业的可持续发展。格林环保25年专注水处理技术创新,是湖北省高新技术企业,拥有专利技术68项。如果您有污水处理需求或技术疑问,欢迎随时联系格林环保。

咨询热线

027-84621770