近日,武汉欧派智能化改造示范项目全面投产,总投资8000万元,引进多套国际先进智能设备,打造高度自动化、柔性化、数字化的家具生产线。该项目不仅实现了生产效率提升、次品率下降和个性化定制能力跃升,更标志着我国家具制造业正加速迈向“智能制造”新时代。

然而,在这场光鲜的产业升级背后,一个被忽视的环境挑战正在浮现:智能化家具厂的废水特性正在发生深刻变化,传统污水处理模式已难以为继。

作为服务多家家居、板材、定制行业的环保企业,武汉格林环保发现:设备越智能,工艺越先进,产生的废水反而越难处理。这究竟是为什么?我们又该如何应对?

一、智能家具厂的污水,到底“变”在哪里?

与传统家具厂相比,智能化生产线带来的不仅是效率提升,也改变了废水的水质、水量和排放规律:

1. 废水中有机物浓度更高

智能封边机、自动喷漆线、UV涂装设备广泛使用高固含量、快干型涂料和胶黏剂(如PUR热熔胶、水性漆、UV漆),导致废水中COD显著升高,部分车间清洗水COD可达3000–5000 mg/L。

2. 污染物成分更复杂

新型环保涂料虽减少了苯系物,但引入了丙烯酸酯类、光引发剂、表面活性剂、分散剂等难降解有机物,可生化性差(B/C < 0.2),传统生化系统难以有效降解。

3. 间歇性冲击负荷加剧

智能产线按订单柔性生产,不同板材(实木、密度板、颗粒板)、不同颜色、不同工艺频繁切换,导致清洗频次增加,废水排放呈现“高浓度、短时、多批次”特点,对污水处理系统冲击大。

4. 含漆废水处理难度上升

自动喷漆线产生的喷漆废水(漆雾循环水)中,漆渣微粒更细、悬浮物(SS)更高,且与新型树脂结合紧密,传统混凝沉淀效果差,易造成管道堵塞和系统淤积。

二、智能化背景下的三大处理难点

难点一:传统“混凝+生化”工艺失效

多数家具厂仍沿用老式处理工艺,面对新型难降解有机物时,生化系统容易出现污泥中毒、泡沫增多、污泥膨胀等问题,出水COD难以稳定达标。

难点二:中水回用率低,节水压力大

智能化生产对水质要求高,但现有中水回用系统因膜污染严重、回收率低(普遍<50%),无法满足设备冷却、清洗等环节的用水需求,新鲜水消耗居高不下。

难点三:运维管理粗放,缺乏智能监控

多数企业依赖人工巡检和经验判断,缺乏对水质、药剂、设备运行的实时监控,故障响应慢,药剂浪费严重,运行成本居高不下。

三、如何破局?三大升级策略助力绿色智造

1. 工艺升级:从“老三段”到“物化+高级氧化+强化生化”

- 前端采用高效气浮+多介质过滤,去除漆渣和悬浮物;

- 中段引入Fenton氧化、臭氧催化或光催化,破解难降解有机物;

- 后端采用MBR或MBBR工艺,提升生化系统抗冲击能力,确保出水稳定。

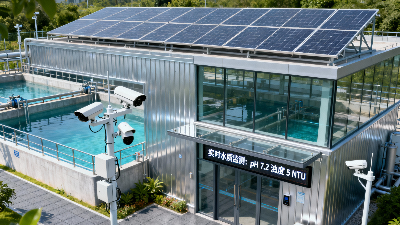

2. 系统智能化:打造“智慧水站”

- 部署在线水质监测仪(COD、pH、SS等),实现数据实时上传;

- 配备AI加药控制系统,根据水质自动调节PAC、PAM投加量,节省药剂15%–30%;

- 远程监控平台支持手机端查看,异常自动报警,提升响应效率。

3. 资源化与节能协同

- 喷漆废水经处理后回用于漆雾循环系统,回用率可达70%以上;

- 浓水采用低温蒸发减量,降低危废产生量;

- 污泥脱水后作为燃料或建材原料,实现资源化利用。

四、结语:智能制造,不能只“智”在生产,更要“智”在环保。

武汉欧派的智能化转型,为行业树立了标杆。但真正的“绿色智造”,不仅体现在生产效率上,更体现在对资源的高效利用与环境的可持续保护上。污水处理系统必须同步升级,才能匹配智能化生产的节奏与标准。

武汉格林环保已为多家定制家居、智能板材企业提供废水治理整体解决方案,涵盖工艺设计、设备集成、智慧运维等全流程服务。格林环保25年专注水处理技术创新,是湖北省高新技术企业,拥有专利技术68项。如果您有污水处理需求或技术疑问,欢迎随时联系格林环保。