一、废液特性

1. 成分分析:

了解切削液废液中的主要成分,如油类、添加剂、金属颗粒等。不同类型的切削液可能含有不同的化学成分,这会影响处理方法的选择。

确定废液中是否含有有害物质,如重金属、有毒有机物等。如果存在这些物质,需要选择能够有效去除它们的处理方法。

2. 浓度和酸碱度:

测量废液的浓度,包括油的含量、化学添加剂的浓度等。高浓度的废液可能需要更复杂的处理方法。

确定废液的酸碱度(pH 值)。酸性或碱性较强的废液可能需要先进行中和处理。

3. 稳定性和乳化程度:

评估废液的稳定性,即是否容易发生分层、沉淀或变质。稳定性差的废液可能需要采用特定的处理方法来打破乳化或稳定体系。

对于乳化程度高的废液,需要选择能够有效破乳的处理方法。

二、处理要求

1. 排放标准:

了解当地的环保法规和排放标准,确定切削液废液处理后需要达到的水质指标。不同地区的排放标准可能会有所差异,这将直接影响处理方法的选择。

例如,某些地区对重金属、有机物、悬浮物等指标有严格的限制,需要选择能够满足这些要求的处理方法。

2. 回用要求:

如果企业有回用切削液的需求,需要选择能够保证处理后水质满足回用要求的方法。例如,对于一些对水质要求较高的加工工艺,可能需要采用膜分离等先进的处理技术,以确保回用液的质量。

3. 处理效率和成本:

考虑处理方法的效率,即能够在多长时间内处理一定量的废液。处理效率高的方法可以减少废液的储存和处理时间,降低对生产的影响。

同时,要综合考虑处理成本,包括设备投资、运行费用、维护成本等。选择成本合理、性价比高的处理方法。

三、技术可行性

1. 设备和场地要求:

评估不同处理方法所需的设备和场地条件。一些处理方法可能需要较大的设备占地面积和较高的安装要求,而企业的实际场地条件可能有限。

考虑设备的可靠性和维护难度,选择易于操作和维护的处理方法。

2. 技术成熟度:

选择技术成熟、应用广泛的处理方法,以确保处理效果的稳定性和可靠性。可以参考其他企业的成功案例和经验,了解不同处理方法的实际应用效果。

3. 可持续性:

考虑处理方法的可持续性,即是否符合环保和资源回收的要求。例如,一些处理方法可以回收切削液中的油类和有用成分,实现资源的再利用,减少对环境的影响。

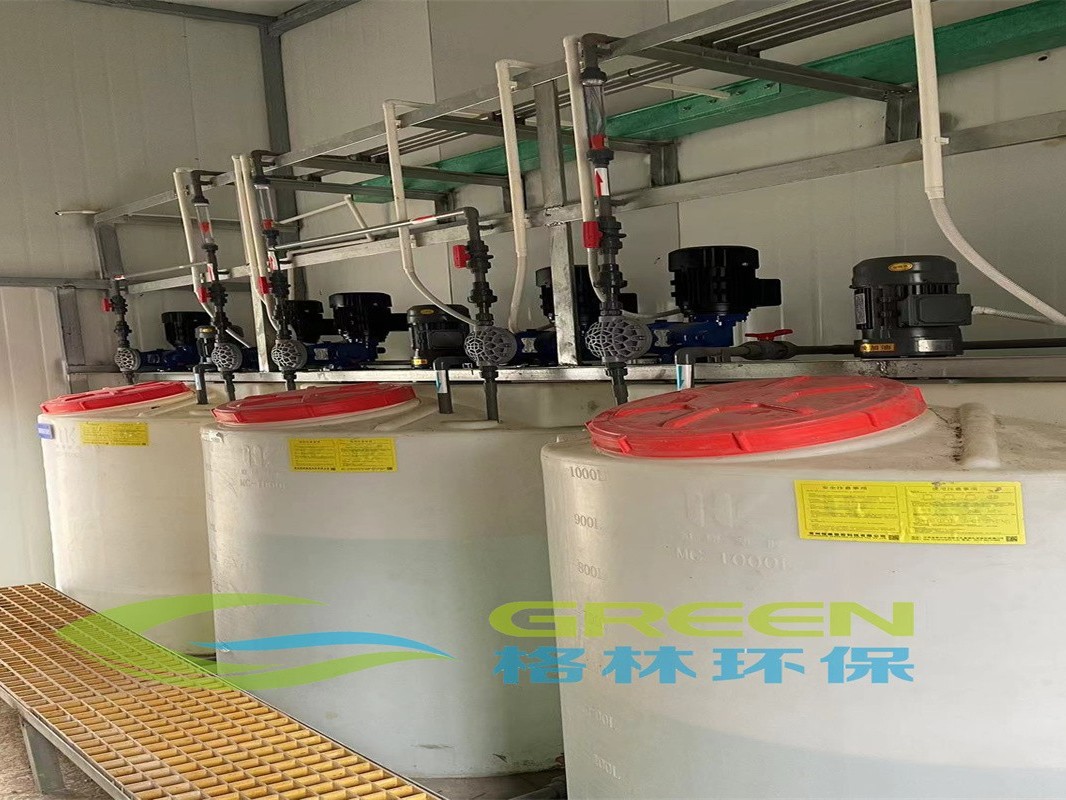

综上所述,选择合适的切削液废液处理方法需要综合考虑废液特性、处理要求和技术可行性等因素。在实际选择过程中,可以咨询专业的环保公司,如格林环保。进行详细的分析和评估,以确定最适合企业实际情况的处理方案。

咨询热线

027-84621770